В обычных многоступенчатых торцевых уплотнениях набор одинарных уплотнений располагается вдоль оси. Это требует больших осевых размеров. Однако в ряде случаев в оборудовании недостаточно места для размещения даже двух одинарных уплотнений, но достаточно места в радиальном направлении. В этих случаях применяют набор одинарных торцевых уплотнений расположенных радиально к оси уплотняемого вала.

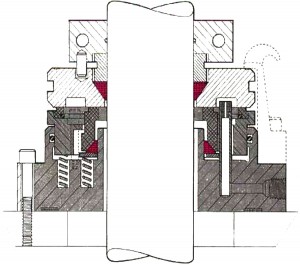

Пример конструкции с радиальным расположением одинарных торцевых уплотнений используемых в настоящее время ведущими мировыми фирмами приведён на рис.1.

Эти конструкции имеют некоторые особенности.

Подвод и отвод запирающей жидкости в них осуществляется с помощью трубок. Трубки размещены в диаметрально противоположных точках и имеют разную высоту: подводящая – ниже, а отводящая выше подводящей. Обе трубки выше плоскости контакта колец трения, а сечение канала отводящей трубки меньше сечения канала подводящей трубки и отсутствует возможность сброса воздуха из верхней части внутренней полости с запирающей средой.

Серьёзными недостатками этой конструкции являются:

- неравномерность распределения по окружности потока запирающей среды, омывающей кольца трения;

- в верхней части полости образуется застойная зона с запирающей средой и воздушным пузырём;

- значительный радиальный размер двух трубок с Ду=10…18мм: — подводящей и отводящей, увеличивающий радиальные размеры уплотнения и его массу.

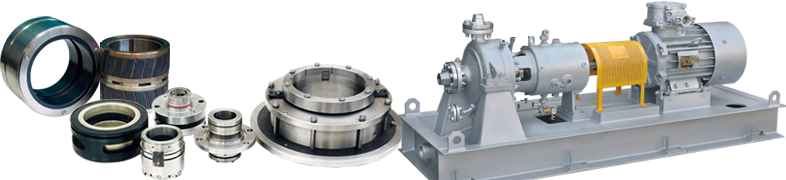

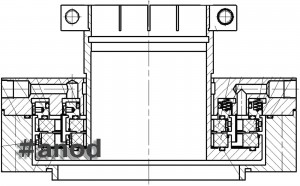

В ООО НПЦ «АНОД» была разработана запатентованная новая конструкция радиальных торцевых уплотнений, которая позволяет: уменьшить радиальные размеры уплотнений на 20-30мм, управлять потоком затворной жидкости, устранить возможность образования воздушных пузырей и сократить количество наружных вращающихся деталей. Это повышает эксплуатационные характеристики, безопасность и надёжность радиальных уплотнений.

Минимизация размеров достигается за счёт размещения в затворной полости тонкостенной оболочки, один конец которой жёстко и герметично соединён с крышкой уплотнения, а другой находится ниже плоскости контакта колец трения, и разделяет камеру под затворную жидкость на две части, обеспечивая направленную циркуляцию затворной среды, равномерно омывающую оба кольца трения. Отводящие каналы в крышке выполнены в виде щелей малого радиального сечения. Так как подвод и отвод затворной среды производится в верхних точках затворной полости по разные стороны разделительной оболочки, то возможность образования воздушных пузырей исключена.

Таким образом, предложенная конструкция решает проблему создания уплотнений с минимальными размерами в осевом и радиальном направлениях.